- I. Możliwości technologiczne naszej linii montażowej:

AUTOMATYCZNY MONTAŻ SMD / SMT

LINIA PROTOTYPOWA

LINIA PRODUKCJI SERYJNEJ

Maksymalna ilość podajników (dla taśm 8mm):

180 szt.

96 szt.

Maksymalne wymiary obudowy komponentu SMD:

33 × 33 mm (dopuszczalnie 50 × 50 mm)

100 × 55 mm

Najmniejsze wymiary obudowy komponentu SMD:

0603, 0402, 0201, 01005

0201, 01005, 009005, 008004

Wysokość komponentów SMD:

od >0 mm do 10 mm (opcjonalnie 15 mm)

od >0 mm do 15 mm

Powtarzalność układania:

≤ 50 µm

≤ 25 µm

Rozdzielczość liniowa:

5 µm

1 µm

Rozdzielczość rotacji:

0.01°

0.01°

Maksymalne wymiary płytki PCB:

400 × 300 mm (dopuszczalnie 450 × 350 mm)

510 × 460 mm

Grubość płytki PCB:

0.5 - 3.5 mm

0.4 - 4.5 mm

Minimalny odstęp komponentów od krawędzi płytki:

2 mm

2 mm

Prześwit pod płytką PCB:

40 mm

40 mm

Dodatkowe informacje:

- laserowe centrowanie komponentu;

- wizyjny system korekcji dla małych komponentów lub o małym rastrze wyprowadzeń.

- 2 kamery fiduciali

- kamera boczna (side camera)

- kamera dla komponentów 12(W) × 12(L) × 6.5(H) mm (scan camera)

- kamera MFOV dla dużych komponentów do 100(W) × 55(L) ×(H) mm (fixed large camera)

DRUK SZABLONOWY

LINIA PROTOTYPOWA

LINIA PRODUKCJI SERYJNEJ

Maksymalne rozmiary płytki/panelu PCB:

380 mm (W) × 305 mm (H)

450 mm (W) × 390 mm (H)

Prześwit pod płytką PCB:

10 mm

40 mm

Powtarzalność nadruku:

≤ 30 µm

≤ 20 µm

LUTOWANIE ROZPŁYWOWE (SMD / SMT)

Maksymalna szerokość płytki/panelu PCB:

0 - 300 mm (H)

Ilość stref:

6 (3×preheating, 2×soldering, 1×cooling)

Zakres temperatur:

0 - 500°C

Rodzaj napędu:

- napęd łańcuchowy (możliwość lutowania PCB z dwiema warstwami montażowymi)

Maksymalna moc grzania (łączna):

- 23 kW (moc wszystkich stref grzewczych)

Sterowanie:

- mikroprocesorowe (oprogramowanie PC - interfejs RS485), 16×czujnik temperatury

LUTOWANIE NA FALI (THT)

Maksymalne rozmiary płytki/panelu PCB:

350 mm (W) × 180 mm (H)

Zakres temperatur:

0 - 400°C

Średnia prędkość lutowania:

ok. 1PCB / 5sek.

Sterowanie:

- mikroprocesorowe (elektroniczna kontrola temperatury pracy)

Możliwości:

- agregat dostosowany do lutowania bezołowiowego

- II. Czego potrzebujemy do przygotowania wyceny produkcji elektroniki?

Aby dokonać oszacowania kosztów montażu elektroniki, będziemy potrzebowali następujących plików technologicznych:

1️⃣ WYCENA PŁYTEK PCB:

- pliki Gerber

- pliki NCDrill/NCMill

- informacje dotyczące wykonania PCB (grubość całkowita, grubość miedzi, ilość warstw, kolor soldermaski, kolor warstwy opisowej, wykończenie powierzchni, itd.).

2️⃣ WYCENA KOMPONENTÓW ELEKTRONICZNYCH ORAZ MONTAŻU:- lista BOM

- plik/pliki Pick&Place (zalecane).

- III. Projektowanie obwodów drukowanych PCB, dostosowanych do seryjnej produkcji elektroniki (montaż SMD / SMT):

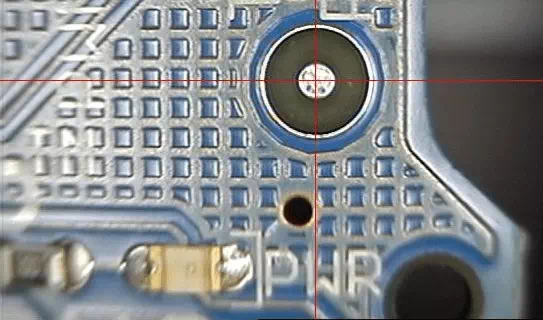

- 1. Punkty referencyjne (fiduciale) i ich wykonanie

Zaleca się, aby fiducial był wykonany w warstwie miedzi. Miedź może być zabezpieczona dodatkowo warstwą metalu (np. w procesie złocenia lub cynowania galwanicznego). Różnice między fiducialami na pojedynczej płytce PCB nie powinny być większe niż 25µm. Obszar dookoła znacznika optycznego powinien być odsłonięty (bezpośrednio odsłonięty laminat). Obszar ten nie może być pokryty soldermaską, nie powinny się też znajdować w nim ścieżki przewodzące, fragmenty komponentów elektronicznych itd.

UWAGA! Podczas projektowania szablonu SMT, należy pominąć fiduciale (na fiduciale nie można nanosić pasty lutowniczej)! - 2. Kształt i wielkość punktów referencyjnych (fiduciali)

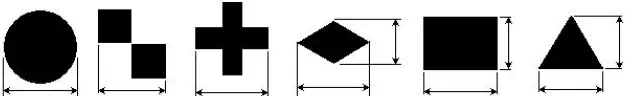

Zaleca się, aby fiducial był kołem (choć nasze maszyny pozwalają także na odczyt innych kształtów fiduciali - kształty te podane są na rysunku poniżej). Nie zaleca się, aby stosować inne kształty symetryczne, niż te pokazane na rysunku poniżej. Wielkość fiduciala (jego średnica) powinna się wahać w granicach 1-3 mm. W wypadku naszych maszyn najlepiej jeśli wielkość ta wynosi 1-1.5 mm. Średnica obszaru wokół znacznika powinna być 2-3 razy większa niż średnica samego fiduciala.

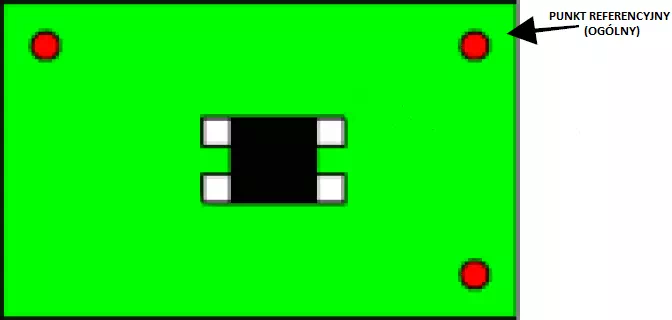

- 3. Liczba i rozlokowanie punktów referencyjnych (fiduciali) – globalnych

Wymagane są co najmniej dwa (zalecane trzy) fiduciale globalne, aby automat montażowy mógł określić położenie płytki PCB w przestrzeni. Fiduciale należy rozmieszczać w bliskim sąsiedztwie przeciwległych narożników płytki drukowanej (rogi płytki), pamiętając o odsunięciu każdego z fiduciali od krawędzi płytki o minimum 5mm. W wypadku gdy stosowany jest panel (zawierający płytki drukowane), dodatkowo również na jego rogach należy umieścić fiduciale.

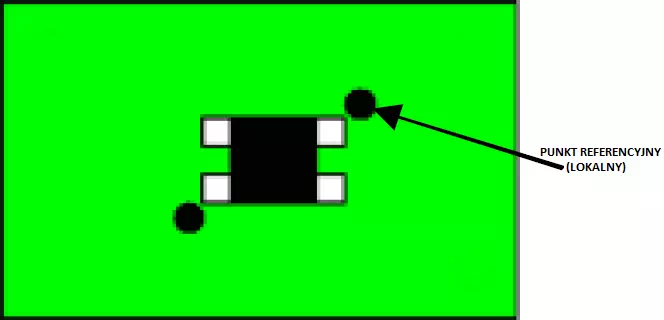

- 4. Liczba i rozlokowanie punktów referencyjnych (fiduciali) – lokalnych

Gdy montowane mają być układy o dużej liczbie wyprowadzeń i małym rastrze (tj. dużym zagęszczeniu wyprowadzeń, a więc gdy odstęp mierzony pomiędzy środkami sąsiednich wyprowadzeń wynosi poniżej 0,6 mm), należy stosować fiduciale lokalne. Na jeden komponent należy stosować dwa fiduciale lokalne, które powinny być rozlokowane po przekątnej jego obudowy.

- 5. Komponenty elektroniczne do montażu SMD / SMT - rozmiary obudów

W tabeli przedstawione są standardowe i najczęściej używane obudowy komponentów. Nasza linia montażowa pozwala na zastosowanie również nietypowych obudów, np. ekrany przeciwzakłóceniowe, czy obudowy układów M2M.

CHIP SMD PLCC QFP SO TANTALOWE INNE 2512 PLCC128 QFP208 SOJ28 Tantalum 7343 7814J 2321 PLCC100 QFP196 SOJ24 Tantalum 7243 D Pack 2225 PLCC84 QFP166 SOJ22 Tantalum 6032 D2 Pack 2220 PLCC68 QFP144 SOJ20 Tantalum 6845 LCC44 2010 PLCC52 QFP136 SOJ18 Tantalum 3528 Melf 1825 PLCC44 QFP128 SOJ16 Tantalum 3216 Melf II41 1812 PLCC28 QFP120 SOJ14 SOD80 1808 PLCC20 QFP100 SO28 SOD80c 1805 PLCC18 QFP94 SO24 SOD87 1210 QFP88 SO20 SOT23 1206 QFP80 SO18 SOT25 1005 QFP74 SO16 0805 QFP72 SO14 0603 QFP70 SO8 0402 QFP64 0201 QFP60 01005 QFP56 QFP54 QFP52 QFP48 QFP44 QFP40 QFP32 QFP - 6. Pole zajmowane przez pojedyncze komponenty elektroniczne

Należy pamiętać, aby w polu wyznaczonym na montowanie danego komponentu (tzw. polu montażowym) nie znajdowały się inne komponenty elektroniczne SMD lub otwory przeznaczone do montażu przewlekanego THT. Mogą natomiast znajdować się w nim przelotki, gdyż nie stanowią one problemu podczas montażu automatycznego.

UWAGA! Podzespoły SMD mogą znajdować się w polu zajmowanym przez inny komponent tylko w wyjątkowych sytuacjach – np. gdy komponentem tym jest ekran przeciwzakłóceniowy. Odległość pomiędzy komponentami powinna wynosić ≥0,5mm. - 7. Pola lutownicze a przelotki

Nie należy umieszczać przelotek na punktach lutowniczych, gdyż podczas lutowania w piecu rozpływowym może dojść do sytuacji, w której pasta znajdująca się na polu lutowniczym może zostać „zassana” do wnętrza przelotki, co spowoduje zbyt słabe przylutowanie danego komponentu i słabe połączenie elektryczne pomiędzy wyprowadzeniem komponentu a polem lutowniczym.

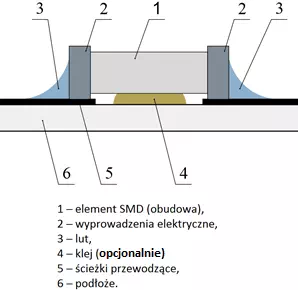

- 8. Klejenie komponentów elektronicznych a warstwy montażowe

Przy montażu SMD / SMT do przytwierdzenia komponentów zaleca się wykorzystanie tylko jednej warstwy montażowej. Niekiedy jednak jest to niemożliwe. Na skutek m. in. zbyt dużego zagęszczenia komponentów na jednej warstwie płytki konieczne jest stosowanie dwóch warstw – górnej (top) i dolnej (bottom).

Gdy lutowanie obejmuje dwie warstwy montażowe, to na jednej z nich w polach, w których mają zostać przytwierdzone komponenty elektroniczne, wraz z pastą lutowniczą stosuje się klej. Po nałożeniu kleju na pierwszą warstwę montowane są na niej komponenty, po czym płytka trafia do pieca lutowniczego. Następuje przylutowanie komponentów do danej warstwy oraz utwardzenie kleju mocującego komponenty. Następnie przy odwróceniu płytki i lutowaniu w piecu komponentów zamontowanych na jej drugiej stronie (przy drugiej warstwie klejenie można pominąć), pomimo roztopienia się lutu także na pierwszej warstwie, klej nie dopuszcza do przesunięcia lub odpadnięcia wcześniej ułożonych na niej dużych gabarytowo (i często ciężkich) komponentów elektronicznych. - 9. Panelizacja (Multiblock)

W wypadku bardzo małych gabarytowo płytek PCB lub płytek o nietypowych kształtach (które ciężko umocować w maszynie Pick&Place) zaleca się stosować panelizację, tj. łączenie pojedynczych płytek w panele. Wówczas w procesach nakładania pasty, automatycznego montażu oraz lutowania w piecu rozpływowym za jednym razem lutowane są wszystkie płytki znajdujące się w panelu. Po zakończeniu lutowania, z panelu oddziela się pojedyncze płytki za pomocą depanelizatora.

- 10. Soldermaska

Bardzo ważne jest, aby płytka PCB zawierała warstwę soldermaski, gdyż warstwa taka chroni przed powstawaniem zwarć pomiędzy znajdującymi się w bliskim sąsiedztwie punktami lutowniczymi. Ponieważ w procesie lutowania wykorzystuje się piec rozpływowy, bez soldermaski mogło by dojść do „zlania” się lutu i tworzenia „mostków” na znajdujących się obok siebie punktach lutowniczych. Soldermaska nie powinna nachodzić na pole lutownicze (ang. Pad), ale może być usytuowana w bardzo bliskiej od niego odległości (do ok. 0.05mm).

- 11. Szablony stalowe do nanoszenia past lutowniczych

Szablony do nanoszenia past lutowniczych (i/lub klejów) wykonujemy z precyzyjnej blachy stalowej nierdzewnej o grubości od 0.1 do 0.3 mm. Stosownie do zalecenia Klienta lub w wypadku montażu komponentów, których raster jest większy lub równy 0.5 mm, szablony wykonujemy metodą trawienia (dużo niższa cena, ale nieco gorsza jakość). W wypadku montażu komponentów, których raster jest mniejszy niż 0.5 mm, szablony wycinamy za pomocą wiązki laserowej (wysoka cena, ale i wysoka jakość).

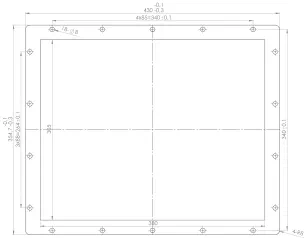

Na życzenie Klienta przechowujemy opracowane szablony (lub przesyłamy Klientowi) w celu przyspieszenia uruchomienia linii produkcyjnej w razie wznowienia takiego samego zamówienia.UWAGA! W wypadku dostarczenia szablonu przez Klienta wymagane jest, aby zaprojektowany szablon miał właściwą perforację (posiadał otwory montażowe – o odpowiednim rozstawieniu i średnicy - dostosowane do zaczepów ramy w naszej drukarce szablonowej). W celu ułatwienia zaprojektowania perforacji szablonu, na obrazku poniżej przedstawiamy rysunek techniczny mocowań ramy (kliknięcie miniaturki pozwoli na wyświetlenie rysunku w pełnych rozmiarach). Dodatkowo przygotowaliśmy model 3D (zwymiarowany) formatki w formacie *.STEP.

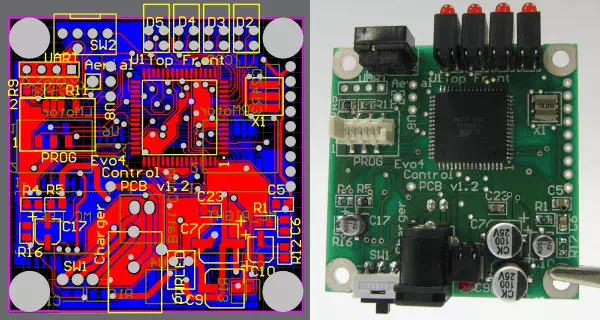

- 12. Opracowanie programu montażowego

Program montażowy z reguły opracowujemy przy wykorzystaniu przesłanego przez Klienta projektu urządzenia oraz pliku Pick&Place wygenerowanego z tego projektu za pomocą oprogramowania EDA.

Projekt urządzenia może być wykonany w następujących środowiskach projektowych:- Płatne: Altium Designer/Protel, Cadence OrCad, Zuken CADSTAR, Proteus VSM

- Darmowe: Autotrax, Eagle, KiCAD….

Na życzenie klienta przechowujemy opracowany program (lub przesyłamy klientowi) w celu późniejszego przyspieszenia uruchomienia linii produkcyjnej w razie wznowienia tego samego zamówienia.

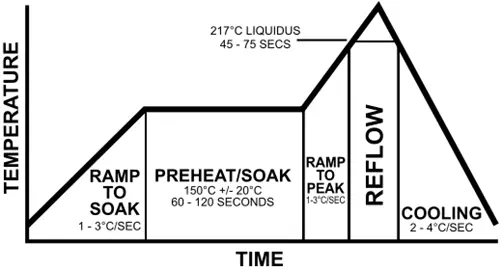

- 13. Profil lutowania rozpływowego

Profil temperaturowy pracy pieca lutowniczego (krócej – profil lutowania) ustalamy na podstawie dokumentacji montowanych podzespołów elektronicznych (określającej ich wytrzymałość temperaturową), a także na podstawie charakterystyki wytrzymałości temperaturowej samej płytki drukowanej PCB.

- 1. Punkty referencyjne (fiduciale) i ich wykonanie

- IV. Montaż THT - montaż przewlekany:

- 1. Kiedy stosować?

W dzisiejszej elektronice dominuje głównie montaż powierzchniowy SMD / SMT ze względu na bardzo małe rozmiary elektronicznych podzespołów SMD (pozwalające na zmniejszenie gabarytów całego urządzenia) oraz na dużą prędkość montażu. komponenty przeznaczone do montażu przewlekanego (THT) warto stosować wtedy, kiedy istnieje możliwość wywierania na nie sił mechanicznych lub gdy obudowa wymaganego komponentu zastosowanego w projektowanym układzie elektronicznym nie posiada swojego odpowiednika w SMD.

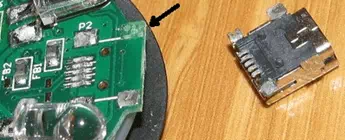

Montaż przewlekany stosuje się najczęściej przy mocowaniu gniazd lub portów, które szczególnie narażone są na uszkodzenia mechaniczne. Bardzo duża wytrzymałość mechaniczna uzyskana jest dzięki osadzaniu odprowadzeń lutowanych komponentów w otworach montażowych. komponenty SMD są znacznie mniej odporne mechanicznie. Wywieranie na nie zbyt dużej siły może spowodować ich oderwanie od płytki, często łącznie z jej punktami lutowniczymi i kawałkami ścieżek podłączonych bezpośrednio do tych punktów.

Wyrwany port USB (technologia SMT) wraz z polem lutowniczym i kawałkiem ścieżki

- 2. Nasze możliwości

Do montażu przewlekanego jednostronnego (jedna warstwa) wykorzystujemy falę lutowniczą, pozwalającą na automatyzację procesu lutowania. Umieszczanie komponentów na płytkach odbywa się ręcznie.

Montaż przewlekany dwustronny (warstwa Top i Bottom) realizujemy na specjalne życzenie Klienta. Wykonywany jest on za pomocą fali lutowniczej oraz ręcznie i ograniczony wyłącznie do szczególnych przypadków (m.in. montaż gniazd, złączy, portów, czyli komponentów narażonych na uszkodzenia mechaniczne).

- 1. Kiedy stosować?

- V. Słownik terminologii:

- 1. Obwody drukowane - płytki PCB

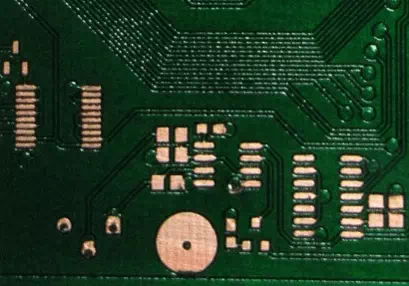

PCB – obwód drukowany (ang. Printed Circuit Board) – płytka z materiału izolacyjnego z połączeniami elektrycznymi (tzw. ścieżkami) i punktami lutowniczymi, przeznaczona do montażu podzespołów elektronicznych. Obwody drukowane projektowane są pod kątem budowanego układu elektronicznego i wykonywane są techniką trawienia. Wytwarza się je z płytek pokrytych warstwą miedzi, na które przy wykorzystaniu różnych technik nanoszony (najczęściej drukowany) jest wzór ścieżek, a następnie w celu otrzymania pożądanego wzoru wykonuje się obróbkę chemiczną (zob. Wikipedia).

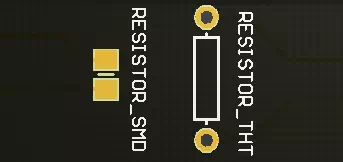

- 2. Montaż SMT – montaż powierzchniowy SMT – montaż powierzchniowy (ang. Surface Mount Technology) – sposób montowania podzespołów elektronicznych na płytce obwodu drukowanego, gdzie pola lutownicze znajdują się na tej samej warstwie płytki, co montowane komponenty. Charakteryzuje się większym stopniem upakowania komponentów na płytce PCB niż w wypadku montażu THT, co pozwala na miniaturyzację montowanego urządzenia. Dzięki małej impedancji połączeń podnosi efektywność działania układów pracujących przy wysokich częstotliwościach. Montaż SMT jest dużo tańszy w porównaniu z montażem THT (zob. Wikipedia).

- 3. Komponenty SMD

SMD – komponenty elektroniczne przeznaczone do montażu powierzchniowego SMD / SMT (ang. Surface Mounted Devices) – komponenty które charakteryzują się niewielkimi wymiarami, mają płaskie obudowy i końcówki lutownicze w formie kołnierzy obejmujących końce obudowy. Z uwagi na mniejszą masę komponentów gotowe urządzenie wykazuje dobre właściwości mechaniczne w warunkach wstrząsów lub wibracji (zob. Wikipedia).

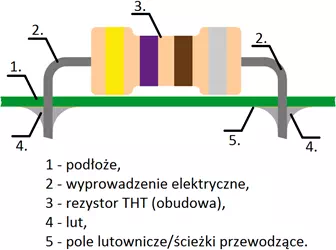

- 4. Montaż THT - montaż przewlekany

THT – montaż przewlekany (ang. Through-Hole Technology) – sposób montowania podzespołów elektronicznych na płytce obwodu drukowanego (PCB). komponenty elektroniczne przystosowane do montażu przewlekanego mają wyprowadzenia w postaci drutów, które w trakcie montażu przewlekane są przez otwory w płytkach PCB i lutowane do ścieżek przewodzących po przeciwnej stronie płytki niż montowany komponent (zob. Wikipedia).

- 5. Przelotka

Przelotka – (ang. Via) – przejście elektryczne pomiędzy warstwami płytki (np. górną –top i dolną – bottom). To metalizowany galwanicznie (miedziowany) otwór o niewielkiej średnicy wraz z kołnierzem (ang. Ring) na każdej z łączonych warstw, do którego podłącza się ścieżkę lub ścieżki znajdujące się na danej warstwie. W obwodzie drukowanym dobór odpowiednich typów przelotek ma decydujący wpływ na stopień miniaturyzacji całego układu oraz cenę jego wykonania (zob. Wikipedia).

- 6. Pole lutownicze Pole lutownicze – (ang. Pad) – pole będące kontaktem elektrycznym ścieżki/ścieżek płytki PCB z elektrodą komponentu elektronicznego oraz pełniące funkcję mocującą komponent elektroniczny do płytki PCB za pomocą lutowia stanowiącego jednocześnie przewodnik. Pola lutownicze stosowane są w technice SMT i THT (w wypadku THT jako otwór z kołnierzem – ang. Ring).

- 7. Soldermaska Soldermaska – (ang. Solder mask) – lakier (najczęściej zielony, choć stosuje się też inne kolory) lub polimer, który nanosi się bezpośrednio na miedź na płytce obwodu drukowanego (PCB), z pominięciem takich części miedzi, jak pola lutownicze, czy przelotki (nie zawsze). Zadaniem soldermaski jest zabezpieczenie miedzi przed uszkodzeniami mechanicznymi, utlenianiem oraz – powodującym zwarcie – „zlaniem się” lutowia dwóch punktów lutowniczych. Dodatkowo soldermaska stanowi także w pewnym stopniu ochronę przed porażeniem, gdyż jest dobrym izolatorem (zob. Wikipedia).

- 8. Punkt referencyjny (fiducial) Punkt referencyjny – (ang. Fiducial) – mały znacznik, pozwalający automatowi montażowemu (jeśli jest wyposażony w system wizyjny) określić położenie płytki i nanieść poprawki, aby komponenty zawsze były rozmieszczone precyzyjnie. Jeżeli na płytce występują układy o małym rastrze wyprowadzeń i dużej liczbie nóżek (np. BGA), wówczas warto dodatkowo stosować lokalne punkty referencyjne obejmujące pojedynczy komponent elektroniczny (zob. Wikipedia).

- 9. Szablon stalowy SMT Szablon stalowy SMT – (ang. SMT Stencil) – wykonywany najczęściej z cienkiej blachy (0.1-0.3 mm) ze stali nierdzewnej szablon, wykorzystywany do precyzyjnego nanoszenia pasty lutowniczej na pola lutownicze (pasta przechodzi przez otwory w szablonie). Wykonany jest najczęściej techniką trawienia bądź wycinany jest laserowo (wysoka jakość).

- 10. Panelizacja/Depanelizacja

Panelizacja/Depanelizacja – (ang. Panelization/Depanelization) – rozwiązanie ułatwiające wykonanie serii płytek PCB, które polega na tym, że po zaprojektowaniu pojedynczej płytki dokonuje się jej automatycznego powielania (w programie do projektowania obwodów drukowanych) w celu umieszczenia na jednym wielkogabarytowym panelu PCB. Płytki drukowane dostarczane są na dużych arkuszach (panelach) z których wycina się depanelizatorem (już po montażu komponentów) pojedyncze egzemplarze. Na ogół sposób ułożenia płytek drukowanych w panelu ustala ich producent według własnego uznania. W przypadku zmiany wykonawcy płytek, należy zwrócić uwagę, by płytki na arkuszu były rozmieszczone tak samo, w takich samych odległościach od siebie (zob. Wikipedia).

- 11. Profil lutowania Profil lutowania lub profil termiczny – (ang. Thermal profiling) – ściśle określony rozkład temperatur stosowany w poszczególnych fazach pracy pieca lutowniczego. Polega na pomiarze temperatury w kilku punktach na trafiającym do pieca lutowniczego obwodzie drukowanym (PCB) i wyregulowanie temperatury grzania w danym przedziale czasowym. Ma to bardzo duże znaczenie, gdyż zbyt szybkie podgrzanie pasty lutowniczej może powodować jej „pryskanie” (a co za tym idzie – bardzo złą jakość połączeń lutowanych) lub „rozpłynięcie się” doprowadzające do zwarć pomiędzy punktami lutowniczymi znajdującymi się od siebie w niewielkich odległościach. Profil termiczny określa rozkład temperatur w następujących fazach pracy pieca lutowniczego:

- podgrzewanie wstępne (preheat);

- oczyszczanie (soak);

- rozpływ (reflow);

- chłodzenie (cooling).

Ustawiany w piecu lutowniczym zakres temperatur jest ściśle uzależniony od typu i składu chemicznego pasty lutowniczej, a także od wytrzymałości termicznej montowanych podzespołów i płytki PCB (zob. Wikipedia).

- 12. Lutowanie rozpływowe

Lutowanie rozpływowe – (ang. Reflow soldering) – technika lutowania komponentów elektronicznych (SMD) przy wykorzystaniu pieca rozpływowego, która składa się z kilku etapów:

- naniesienie pasty lutowniczej na pola lutownicze przy użyciu szablonu SMT;

- ułożenie komponentów SMD za pomocą automatu montażowego;

- umieszczenie płytki w piecu rozpływowym (z zaprogramowanym profilem lutowania) posiadającym kilka stref grzania.

W piecach rozpływowych do nagrzewania obwodu PCB stosuje się najczęściej promienniki podczerwieni (ang. Infra-Red), albo też wymuszoną konwekcję gorącego powietrza lub gazu obojętnego, np. azotu (zob. Wikipedia).

- 13. Lutowanie na fali

Lutowanie na fali – (ang. Wave soldering) – technika lutowania komponentów elektronicznych (THT) przy wykorzystaniu agregatu do lutowania na fali. Technika ta obejmuje kilka etapów:

- Topnikowanie, polegające na nanoszeniu topnika na lutowaną stronę płytki;

- Podgrzewanie, mające na celu osuszenie i aktywowanie topnika, a także wstępne podgrzanie płytki w celu uniknięcia szoku termicznego (prowadzącego do odkształceń płytki i wystąpienia naprężeń wewnętrznych);

- Lutowanie, polegające na przesunięciu płytki za pomocą transportera po grzbiecie fali roztopionego lutowia. Dolna część płytki (lutowana) styka się z grzbietem fali, gdzie lutowie przytwierdza się do punktów lutowniczych tworząc trwałe połączenie. Proces ten trwa od 3 do 10 sekund.

- 1. Obwody drukowane - płytki PCB

© 2026 AssemTecEurope

Polityka cookies

Strona wykorzystuje pliki cookies, jeśli wyrażasz zgodę na używanie cookies, zostaną one zapisane w pamięci Twojej przeglądarki. Więcej informacji znajdziesz w polityce cookies.