- I. Technologische Möglichkeiten unserer Montagelinie:

AUTOMATISCHE SMD-Bestückung

Maximale Anzahl der Aufgabevorrichtungen (für 8mm-Bänder):

180 Stck.

Maximale Abmessungen des Gehäuses vom SMD-Teil:

33 × 33 mm (akzeptabler 50 × 50 mm)

Minimale Abmessungen des Gehäuses vom SMD-Teil:

0603, 0402, 0201, 01005

Höhe der SMD-Teile:

od >0 mm do 10 mm (optionale 15 mm)

Minimaler Raster der Abführungen des SMD-Teils:

0.3mm (12mils)

Wiederholbarkeit der Verlegung:

≤ 20 µm

Lineare Auflösung:

5 µm

Rotationsauflösung:

0.01°

Minimale Abmessungen der PCB-Platte:

25 × 25 mm

Maximale Abmessungen der PCB-Platte:

400 × 300 mm (akzeptabler 450 × 350 mm)

Dicke der PCB-Platte:

0.5 - 3.5 mm

Minimaler Abstand der Teile von dem Plattenrand:

2 mm

Lichthöhe unter PCB-Platte:

40 mm

Zusätzliche Informationen:

- Laserzentrierung der SMD-Teil;

- Visionssystem der Korrektur für die Kleinteile oder Teile mit geringem Raster der Ausgänge.

SCHABLONENDRUCK

Maximale Abmessungen von PCB-Platte/ -Panel:

380 mm (W) × 305 mm (H)

Minimaler Raster der SMD-Teile:

0.4 mm

Genauigkeit der Regelung:

0.03 mm

Reflow-Löten (SMT)

Maximale Breite von PCB-Platte/-Panel:

0 - 300 mm (H)

Anzahl der Zonen:

6 (3×preheating, 2×soldering, 1×cooling)

Temperaturbereich:

0 - 500°C

Antriebstyp:

- Kettenantrieb (mögliches Löten von PCB mit zwei Montageschichten)

Maximale Heizleistung (samt):

- 23 kW (Leistung aller Heizzonen)

Steuerung:

- Mikroprozessor (PC-Software - Schnittstelle RS485), 16×Temperaturfühler

WELLENLÖTEN (THT)

Maximale Abmessungen von PCB-Platte/-Panel:

350 mm (W) × 180 mm (H)

Temperaturbereich:

0 - 400°C

Durchschnittliche Lötgeschwindigkeit:

ok. 1PCB / 5sek.

Steuerung:

- Mikroprozessor (elektronische Kontrolle der Betriebstemperatur)

Möglichkeiten:

- Aggregat für bleifreies Löten

- II. Was brauchen wir, um den Produktionspreis zu bestimmen?

Wir benötigen die folgenden Technologiedateien, um einen Kostenvoranschlag für der Elektronikfertigung zu erstellen:

A) KOSTENVORANSCHLAG FÜR PCB-DRUCKPLATTEN:

- Gerber-Dateien

- NCDrill / NCMill Dateien

- Angaben zur Fertigung der PCB-Druckplatte (Gesamtdicke, Kupferdicke, Anzahl der Lagen, Farbe der Lötstoppmaske, Farbe der Beschriftungsschicht, Oberflächenbeschaffenheit usw.).

B) KOSTENVORANSCHLAG FÜR ELEKTRONISCHE KOMPONENTEN UND BESTÜCKUNG:- BOM Liste

- Pick&Place Datei/Dateien (empfohlen)

- III. Hinweise betreffend der korrekten Entwicklung der PCB-Platte, die an unsere Montagelinie angepasst ist (SMD-Bestückung):

- 1. Referenzpunkte (Bezugspunkte) und ihre Ausführung

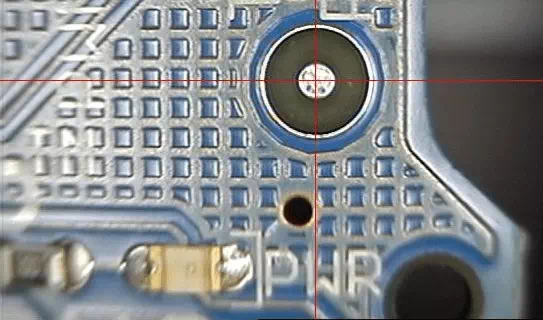

Man empfiehlt, dass der Referenzpunkt in Kupferschicht ausgeführt wird. Kupfer sollte zusätzlich mit Metallschicht versichert werden (z.B. im Vergoldung- oder galvanischen Verzinkungsverfahren) Die Unterschiede zwischen Markern auf der PCB-Einzelplatte sollten nicht höher sein als 25µm. Der Bereich um den optischen Marker sollte abgedeckt sein (direkt abgedecktes Laminat). Es ist nicht zugelassen diesen Bereich mit Soldermask zu beschichten, hier sind auch keine Leiterbahnen, Teile der elektronischen Details usw. gestattet.

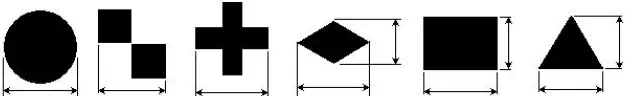

HINWEIS! Bei der Entwicklung des SMT-Schablonen sind die Referenzpunkte außer Betracht zu lassen (Die Referenzpunkte sind auf keinen Fall mit Lötpaste zu beschichten)! - 2. Form und Größe der Referenzpunkte (Bezugspunkte)

Man empfiehlt ringförmige Referenzpunkte, obwohl unser Automat auch andere Formen der Referenzpunkte ablesen kann – diese Formen sind auf der Abbildung darunter angegeben). Man empfiehlt keine andere symmetrischen Formen einzusetzen, als die auf dem Bild darunter gezeigt. Die Größe des Markers (sein Durchmesser) sollte von 1-3 mm betragen. Im Falle unseres Automaten ist die Größe 1-1,5 mm am besten. Der Bereichsdurchmesser um den Marker sollte 2-3 mal größer sein als der Markerdurchmesser.

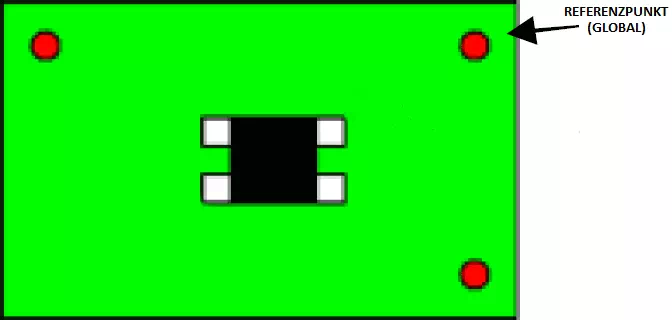

- 3. Anzahl und Platzierung der Referenzpunkte (Bezugspunkte) – allgemein

Mindesten zwei (empfohlen drei) allgemeine Referenzpunkte sind erforderlich, damit die Platzierung der PCB-Platte in dem Raum durch das Automat erkennt wird. Die Referenzpunkte sind in der direkten Nähe der gegenüberliegenden Ecken der Druckplatte (Plattenecken) zu platzieren, wobei jeder Marker mindestens 5 mm vom Plattenrand entfernt sein sollte. Wird ein Panel eingesetzt (der die Druckplatten umfasst), muss man zusätzlich auf den Ecken Referenzpunkte platzieren.

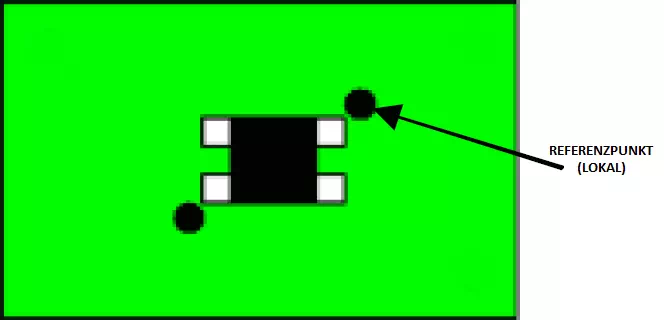

- 4. Anzahl und Platzierung der Referenzpunkte (Bezugspunkte) - lokal

Sollen Systeme mit großer Anzahl der Ausgänge und kleinem Raster eingesetzt werden (d.h. großer Verdichtung der Ausgänge, also wenn der Abstand zwischen der Mittelpunkte der Ausgänge unter 0,6 mm beträgt), empfiehlt man lokale Referenzpunkte. Pro ein Element sollen zwei lokale Referenzpunkt eingesetzt werden, die auf der Diagonale des Gehäuses platziert werden sollen.

- 5. Abmessungen der elektronischen Teile, die zur SMD-Bestückung gedacht sind

In der Tabelle sind die standardmäßigen und am häufigsten eingesetzten Teilgehäuse dargestellt. Mit unserer Montagelinie ist es möglich, auch untypische Gehäusen einzusetzen, z.B. Entstörbildschirme, oder Gehäuse der M2M-Systemen.

CHIP SMD PLCC QFP SO TANTALOWE INNE 2512 PLCC128 QFP208 SOJ28 Tantalum 7343 7814J 2321 PLCC100 QFP196 SOJ24 Tantalum 7243 D Pack 2225 PLCC84 QFP166 SOJ22 Tantalum 6032 D2 Pack 2220 PLCC68 QFP144 SOJ20 Tantalum 6845 LCC44 2010 PLCC52 QFP136 SOJ18 Tantalum 3528 Melf 1825 PLCC44 QFP128 SOJ16 Tantalum 3216 Melf II41 1812 PLCC28 QFP120 SOJ14 SOD80 1808 PLCC20 QFP100 SO28 SOD80c 1805 PLCC18 QFP94 SO24 SOD87 1210 QFP88 SO20 SOT23 1206 QFP80 SO18 SOT25 1005 QFP74 SO16 0805 QFP72 SO14 0603 QFP70 SO8 0402 QFP64 0201 QFP60 01005 QFP56 QFP54 QFP52 QFP48 QFP44 QFP40 QFP32 QFP - 6. Feld, das durch ein Teil besetzt ist

Es ist zu beachten, dass im Feld, das für die Bestückung des bestimmten Teils bestimmt ist (sg. Montagefeld) keine andere elektronische SMD-Teile oder Öffnungen, die zur durchgesteckte THT-Bestückung gedacht sind, vorhanden sind. Es sind jedoch Durchkontaktierung zugelassen, da diese kein Problem bei automatischer Bestückung schaffen.

HINWEIS! SMD-Baugruppen sind nur in Einzelfällen auf dem Feld zugelassen, das durch ein anderes Element besetzt ist – z.B. wenn es sich um Entstörbildschirm handelt. Abstand zwischen Teilen soll ≥0,5mm betragen. - 7. Lötpunkten und Vias

Die Vias sind auf den Lötpunkten nicht zu platzieren, da beim Löten in dem Zerfließofen mit der Situation zu rechnen ist, in der die in dem Lötfeld vorhandene Paste in das Innere des Via angesaugt wird, und damit das bestimmte Element zu schwach gelötet wird und auch der elektrische Anschluss zwischen Abführung des Elements und Lötfeld schwach wird.

- 8. Kleben der Teile und Montageschichten

Bei SMD-Bestückung ist zur Befestigung der Teile nur eine Montageschicht empfohlen. Manchmal ist es aber unmöglich. Wegen z.B. zu großer Verdichtung der Teile auf einer Schicht der Platte sind zwei Schichte – die Obere (Top) und die Untere (Bottom).

Umfasst das Löten zwei Montageschichten, ist auf einer Schicht, auf der die elektronischen Teile befestigt werden, Klebstoff anzuwenden. Nach dem Auftragen des Klebstoffes auf die erste Montageschicht werden auf sie Teile befestigt, und danach gelangt die Platte in den Lötofen. Die Teile werden an die Schicht gelötet und das Klebestoff wird gehärtet. Nach dem Rückkehren der Platte und Löten im Ofen der Teilen, die auf der zweiten Seite montiert sind (bei zweiter Schicht ist es zugelassen, auf Kleben zu verzichten), obwohl das Lot auch auf der ersten Schicht schmelzt, schützt der Klebestoff gegen Verschieben oder Absetzten schon hier platzierten großen (sehr oft schweren) elektronischen Teilen. - 9. Panelisierung (Multiblock)

Bei sehr kleinen PCB-Platten oder untypisch geformten Platten (die schwer auf der Maschine Pick&Place zu befestigen sind) wird Panelisierung empfohlen, d.h. Verbindung der Einzelplatten in Panels. In diesem Fall sind beim Auftragen der Paste, automatischer Bestückung und Löten in dem Zerfließofen gleichzeitig alle Platten gelötet, die auf dem Panel vorhanden sind. Nach der Beendigung des Lötens werden die Einzelplatten anhand Nutzentrennung voneinander abgetrennt.

- 10. Soldermaske

Es ist sehr wichtig, dass die PCB-Platte eine Schicht Soldermask beinhaltet, da diese Schicht gegen Kurzschlüssen zwischen die Lötpunkten schützt, die sehr nah benachbart sind. Da beim Löten der Zerfießofen eingesetzt wird, kommt es ohne Soldermask zum „Zusammenfließen” des Lotes oder Entstehen von „Brücken”. Soldermask sollte nicht auf das Lötfeld (eng. Pad) überlappen, aber es ist zulässig, dass diese sich sehr nah zu diesem (bis ca. 0.05mm) befindet.

- 11. Stahlschablonen zum Auftragen der Lötpasten

Die Stahlschablonen zum Auftragen der Lötpasten (und/ oder Klebstoffe) fertigen wir aus dem präzisem nichtrostenden Stahlblech - Dicke von 0.1 bis zu 0.3 mm. Gemäß den Kundenanforderungen oder bei Bestückung der Teile mit dem Raster höher oder gleich 0.5 mm, sind die Schablonen im Ätzverfahren gefertigt (viel niedriger Preis, aber schlechtere Qualität). Bei die Bestückung der Teile, bei denen der Raster kleiner als 0,5mm ist, werden die Schablonen anhand Laserband geschnitten (hoher Preis aber hohe Qualität).

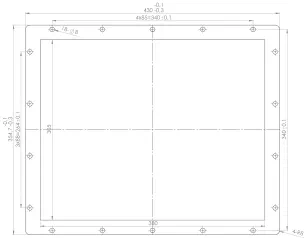

Auf Wunsch des Kunden werden die Schablonen aufbewahrt (oder dem Kunden gesendet) um die Inbetriebnahme der Herstellungslinie zu beschleunigen, wenn gleicher Auftrag wieder aufgenommen wird.Hinweis! Wird die Schablone durch den Kunden geliefert, ist es erforderlich, dass die entwickelte Schablone die entsprechende Perforation aufweist (mit den Montageöffnungen versehen wird – mit entsprechender Verteilung und passendem Durchmesser – die am Haken des Rahmens auf unserem Schablonen drucker angepasst sind). Um die Entwicklung der Perforation die Schablone zu erleichtern, stellen wir darunter die technische Abbildung mit den Rahmenbefestigungen dar (Klicken auf das Miniaturbild ermöglicht, die Abbildung in vollen Abmessungen zu zeigen). Zusätzlich wurde das 3D-Model (bemisst) des Formatstückes in dem Format *.STEP vorbereitet.

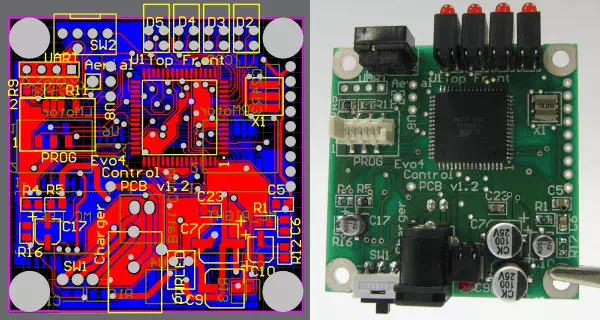

- 12. Bearbeitung des Montageprogramms

Das Montageprogramm wird in der Regel anhand des durch den Kunden gelieferten Entwurfes der Anlage und der Datei Pick&Place bearbeitet, die aus dem Entwurf mit die EDA-Software generiert wird.

Die Erstellung des Anlageentwurfes ist in folgenden Entwurfumwelten möglich:- Zahlbar: Altium Designer/Protel, Cadence OrCad, Zuken CADSTAR, Proteus VSM

- Kostenlos: Autotrax, Eagle, KiCAD….

Auf Wunsch des Kunden werden die Schablonen aufbewahrt (oder dem Kunden gesendet) um die Inbetriebnahme der Herstellungslinie zu beschleunigen, wenn gleicher Auftrag wieder aufgenommen wird.

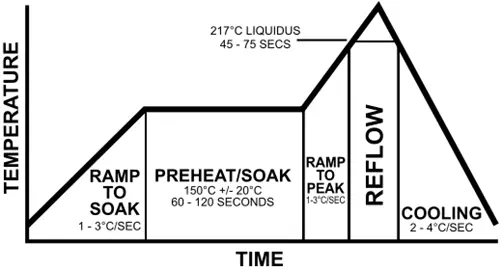

- 13. Temperaturprofil

Das Temperaturprofil des Lötofens (kurz gesagt – Lötprofil) bestimmen wir Aufgrund der Dokumentationen der eingebauten elektronischen Baugruppen (in der die Temperaturbeständigkeit beschrieben ist), sowie anhand der Charakteristik der Temperaturbeständigkeit der PCB-Druckplatte.

- 14. Normen

Unsere Montagelinie erfüllt die Anforderungen der Normen (besitzt auch Zertifikate):

- RoHS

- CE UE

- IPC

- 1. Referenzpunkte (Bezugspunkte) und ihre Ausführung

- IV. THT-Bestückung

- 1. Wenn einsetzten?

In heutiger Elektronik herrscht oberflächige Bestückung (SMT) in Hinsicht auf sehr kleine Abmessungen der elektronischen SMD-Baugruppen (die ermöglichen, die Abmessungen der ganzen Anlage zu reduzieren) und hohe Montagegeschwindigkeit. Teile, die zur durchgesteckten Bestückung (THT) vorgesehen sind, sollte man dann verwenden, wenn eine Möglichkeit besteht, auf diese mit mechanischen Kräften zu wirken oder wenn das Gehäuse des erforderlichen Teils, der in dem entwickelten elektronischen System eingesetzt wurde, kein Äquivalent in SMD besitzt.

Die durchgesteckte Bestückung findet am meisten bei Befestigung der Dosen oder Porte ihre Anwendung, die besonders auf die mechanischen Beschädigungen ausgesetzt sind. Sehr hohe mechanische Festigkeit wird dadurch erreicht, dass die Abführungen der gelöteten Teile in den Montageöffnungen gesetzt werden. SMD-Teile haben viel kleinere mechanische Beständigkeit. Wird zu hohe Kraft auf diese gesetzt, ist damit zu rechnen, dass diese von der Platte, sehr oft mit den Lötpunkten und Teilen der Strecken abgesetzt werden, die direkt an diese Punkte angeschlossen sind.

Der USB-Anschluss (SMT-Technologie) zusammen mit

Lötenpunkt und Gleisstück. - 2. Unsere Möglichkeiten

Für die einseitig durchgesteckte Bestückung (eine Schicht) verwenden wir Lötwellen, die Automatisierung des Lötverfahrens ermöglichen. Die Elementenplatzierung auf den Platten wird manuell durchgeführt.

Die zweiseitig durchgesteckte Bestückung (Schicht Top und Bottom) wird auf speziellen Wunsch des Kunden gefertigt. Sie wird anhand Lötwellen und manuell gefertigt und ist ausschließlich für besondere Fälle begrenzt (u.a. Montage der Dosen, Anschlüsse, Porte, oder Teile die auf die mechanischen Beschädigungen ausgesetzt sind).

- 1. Wenn einsetzten?

- V. Wörterbuch der begriffe:

- 1. PCB

PCB – Druckplatte (eng. Printed Circuit Board) – Platte aus Isolierstoff mit elektronischen Verbindungen (s.g. Leiterbahnen) und Lötpunkten, geeignet zur Montage elektronischer Baugruppen. Die Leiterkreise wurden in Hinsicht auf den gefertigten elektronischen Kreis entwickelt und im Ätzensverfahren gefertigt. Diese sind aus Platten hergestellt, die mit Kupferschicht beschichtet wurden, auf diese mit verschiedenen Techniken die Schablone von Leiterplatten aufgetragen werden (am häufigsten gedruckt), danach erfolgt ihre chemische Bearbeitung (siehe Wikipedia) um das gefragte Schablone zu erhalten.

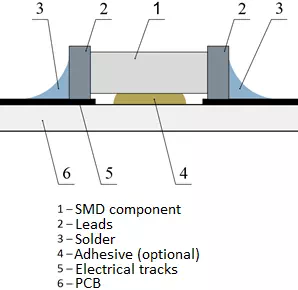

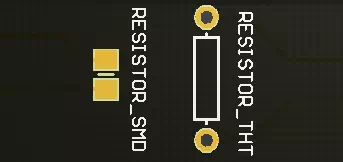

- 2. SMT SMT – Oberflächenmontage (eng. Surface Mount Technology) – Bestückung elektronischer Baugruppen auf Leiterkreisplatte, auf der die Lötflächen auf gleicher Schicht vorhanden sind, wie die eingebauten Teile. Die Teile sind auf der PCB-Platte dichter als bei THT-Bestückung platziert, was die Miniaturisierung der einzubauenden Anlage ermöglicht. Dank kleiner Implementierung der Anschlüsse steigt die Wirksamkeit der Handlung von Systemen, die bei hohen Frequenzen arbeiten. SMD-Bestückung ist billiger als THT-Bestückung (siehe Wikipedia).

- 3. SMD

SMD – elektronische Teile zur SMT-Oberflächenmontage (eng. Surface Mounted Devices) – die Teile mit geringer Abmessungen, haben flache Gehäuse und Lötenden in Form der Kränzen, mit denen Enden des Gehäuses umgeben sind. In Hinsicht auf kleineres Gewicht der Teile weist die fertige Anlage die guten mechanischen Eigenschaften bei Schütterungen oder Vibrationen auf (siehe Wikipedia).

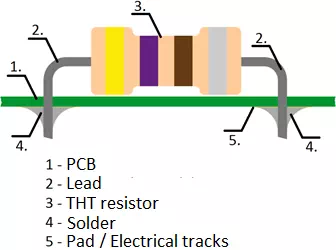

- 4. THT

THT – Durchsteckmontage (eng. Through-Hole Technology) – Bestückung von elektronischer Baugruppen auf einer Druckplatte (PCB). Die elektronischen Teile, die zur Durchsteckmontage vorgesehen sind, haben Drahtausgänge, die bei der Montage durch die Öffnungen auf PCB-Druckplatten durchgesteckt werden und an Leitbänder gelötet sind die auf der Seite platziert werden, die dem montierten Teil gegenüber liegt (siehe Wikipedia).

- 5. Durchkontaktierung / Via

Durchkontaktierung – (eng. Via) – elektrischer Durchgang zwischen Plattenschichten (z.B. die Obere – Top und die Untere – Bottom). Es handelt sich um eine galvanisch metallisierte (Kupfer-) Öffnung mit einem kleinen Durchmesser mit Kranz (eng. Ring) auf jeder der verbundenen Schichten, an die Band oder Bänder angeschlossen werden, die sich auf der unteren Schicht befinden. In dem Druckkreis ist die Auswahl der entsprechenden Durchkontaktierung für die Miniaturisierung des ganzen System und den Preis entscheidend (siehe Wikipedia).

- 6. Lötfeld / Lötpunkt Lötfeld – (eng. Pad) – ist ein elektrischer Kontakt des Bandes/ der Bänder der elektronischen PCB-Platte mit der Elektrode des elektronischen Teils und dienen als Befestigung des elektronischen Teils an die PCB-Platte mit dem Lötnaht, die gleichzeitig als Leiter dient. Die Lötfelder sind in SMT- und THT-Technik eigesetzt (bei THT als Öffnung mit dem Kranz – eng. Ring).

- 7. Soldermaske Soldermaske/Lötstopplack – (eng. Solder mask) – Lack (am meisten grün, obwohl auch andere Farben angewendet werden) oder Polymer, der direkt auf Kupfer auf der Druckplatte (PCB) eingetragen wird, mit Vermeidung solcher Kupferteile, wie Lötfelder oder Durchkontaktierung (nicht immer). Die Soldermaske dient dazu, den Kupfer gegen mechanische Beschädigungen, Oxidation sowie –Kurzschluss hervorrufenden – Zusammengießen des Lötens von zwei Lötpunkten zu sichern. Zusätzlich dient Soldermaske als gewissermaßen Stromschlagschutz, da diese ein gutes Isolator ist (siehe Wikipedia).

- 8. Referenzpunkt/Fiducial Referenzpunkt/Passermarke – (eng. Fiducial) – kleiner Marker, mit dem der Bestückungsautomat (falls dieser mit Visionssystem ausgestattet ist) die Lage der Platte erkennt und die Korrekturen aufträgt, um immer die präzise Verteilung der Teile zu sichern. Sind auf der Platte die Systeme mit dem kleinen Ausgangsraster und großer Anzahl der Füßen vorhanden (z.B. BGA), empfehlen wir zusätzlich die lokalen Referenzpunkte anzuwenden, die elektrische Einzelteile umfassen (siehe Wikipedia).

- 9. SMT-Schablone SMT-Schablone – (eng. SMT Stencil) – Stahlschablone, die am meistens aus dünnen Blech aus nichtrostender Stahl gefertigt wird (0.1-0.3 mm), angewendet zum präzisen Auftragen der Lötpaste auf Lötfelder (Paste dringt durch die Öffnungen in die Schablone). Am meistens in Verätzungsverfahren gefertigt, oder lasergeschnitten (hohe Qualität).

- 10. Paneeliesierung/Nutzentrennung Paneeliesierung/Nutzentrennung – (eng. Panelization/Depanelization) – Lösung, die eine Fertigung von PCB-Platten-Serie erleichtert, der darauf beruht, dass nach Entwicklung der Einzelplatte, die automatisch vervielfältigt wird (in dem Programm zur Entwicklung der Leitkreisen) um gleichzeitig auf einem großen PCB-Panel zu platzieren. Die Druckplatten werden auf großen Blättern (Paneelen) geliefert, aus denen dann die Einzelexemplaren anhand der Nutztrennung ausgeschnitten werden. In der Regel wird die Platzierung der Druckplatten in dem Paneel durch den Hersteller nach seinem Ermessen geplant. Wird der Hersteller der Platten gewechselt, ist darauf zu achten, dass die Platten auf dem Blatt gleich verteilt werden, in gleichen Abständen voneinander (siehe Wikipedia).

- 11. Lötprofil Lötprofil oder thermischer Profil – (eng. Thermal profiling) – die eng bestimmte Verteilung der Temperaturen, die in einzelnen Betriebsphasen des Lötofen eingesetzt werden. Dies beruht auf der Temperaturmessung an mehreren Punkten an dem Druckkreis (PCB), der in den Lötofen gelangt und Heiztemperaturregelung im bestimmten Zeitraum. Das ist sehr wichtig, da bei zu hoher Erwärmung der Lötpaste diese „sprüht” (und damit – ist es mit sehr schwacher Qualität der Lötverbindungen zu rechnen) oder „zerfließt” und damit zu Kurzschlüssen zwischen Lötpunkten führt, die in kleinen Abständen platziert werden. Das thermische Profil bestimmt die Temperaturverteilung auf den folgenden Stufen des Lötofenbetriebs:

- Vorerwärmung (preheat);

- Reinigung (soak);

- Zerfließen (reflow);

- Kühlen (cooling).Der in dem Lötofen eingestellte Temperaturbereich ist eng von dem Typ und der chemischen Zusammensetzung der Lötpaste und von der Wärmebeständigkeit der eingebauten Baugruppen und der PCB-Platte (siehe Wikipedia) abhängig.

- 12. Reflow-Löten Reflow-Löten – (eng. Reflow soldering) – Löten der elektronischen Teile (SMD) mit dem Zerfließofen, das in folgende Stufen geteilt wird:

- Beschichten der Lötfelder mit Lötpaste anhand SMT-Schablone;

- Verlegen der SMD-Teile anhand Bestückungsautomat;

- Platzierung der Platte in dem Tunnelofen (mit dem programmierten Lötprofil), der über mehrere Heizzonen verfügt.In den Zerfließofen zum Erwärmen des PCB-Kreises verwendet man am häufigsten die IR-Strahler (eng. Infra-Red), oder gezwungene Konvektion der Heizluft oder des inertesen Gases, z.B. Stickstoff (siehe Wikipedia).

- 13. Wellenlöten Wellenlöten – (eng. Wave soldering) – Löten der elektronischen Teile (THT) mit Einsatz von Aggregat zum Wellenlöten. Diese Technik hat folgende Stufen:

- Flussmittelbeschichtung, zum Trocknen und Aktivieren des Flussmittels und Vorerwärmung der Platte zur Vermeidung des thermischen Schocks (führt zur Verformung der Platte und Entstehung von inneren Spannungen);

- Löten, beruhend auf Verschiebung der Platte mit dem Transporter auf dem Wellenrand des geschmolzenen Lötmittels. Der untere Teil der Platte (gelötet) berührt den Wellenrand, wo Lötmittel an die Lötpunkte anliegt und die eine Festverbindung schafft. Das Verfahren dauert von 3 bis zu 10 Sekunden (siehe Wikipedia).

- 1. PCB

Elektronikfertigung (SMD/SMT und THT Bestückung) - Wissensdatenbank

© 2024 AssemTecEurope