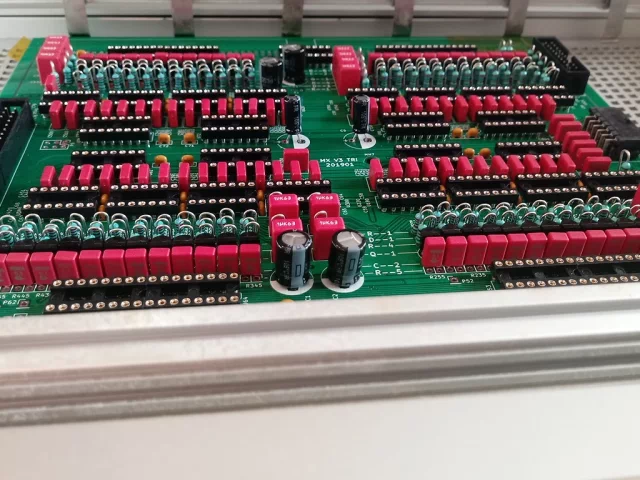

Montaż THT w technologii przewlekanej (ang. Through-Hole Technology) to jedna z najstarszych i najbardziej ugruntowanych metod stosowanych w produkcji elektroniki, polegająca na montowaniu wyprowadzeń komponentów elektronicznych w otworach na płytkach drukowanych (PCB). Pomimo rosnącej popularności powierzchniowego montażu SMD w technologii SMT (Surface Mount Technology), montaż THT wciąż odgrywa ważną rolę, szczególnie tam, gdzie wymagana jest duża wytrzymałość mechaniczna oraz w aplikacjach wysokich mocy, przeznaczonych do pracy z wysokim napięciem i dużymi prądami.

➡️

Czym jest montaż THT?

Montaż THT, zwany również montażem przewlekanym, polega na umieszczaniu wyprowadzeń komponentów elektronicznych w otworach na płytkach PCB. Następnie wyprowadzenia te są lutowane od spodu płytki PCB, co zapewnia solidne i trwałe połączenie. Taki sposób montażu jest idealny dla większych komponentów, które muszą wytrzymać duże naprężenia mechaniczne, jak np. złącza.

Montaż THT, zwany również montażem przewlekanym, polega na umieszczaniu wyprowadzeń komponentów elektronicznych w otworach na płytkach PCB. Następnie wyprowadzenia te są lutowane od spodu płytki PCB, co zapewnia solidne i trwałe połączenie. Taki sposób montażu jest idealny dla większych komponentów, które muszą wytrzymać duże naprężenia mechaniczne, jak np. złącza.

Montaż THT znajduje zastosowanie głównie w produkcji urządzeń, gdzie stabilność połączeń i ich wytrzymałość są kluczowe, takich jak sprzęt medyczny, motoryzacyjny czy w urządzeniach przemysłowych. Dodatkowo, montaż THT jest polecany wszędzie tam, gdzie stosowane są wysokie napięcia i moce. W takich aplikacjach komponenty THT są zalecane, gdyż ich większe rozmiary i odstępy między wyprowadzeniami zmniejszają ryzyko wystąpienia potencjalnych wyładowań (łuków elektrycznych).

➡️

Rodzaje komponentów THT

Montaż THT obejmuje różnorodne komponenty elektroniczne, które są dostosowane do rozmaitych zastosowań i zapewniają różne funkcje w obwodach elektronicznych. Komponenty te można podzielić na kilka kategorii, z których każda ma swoje charakterystyczne cechy i zastosowania:

- Komponenty radialne – Komponenty radialne to elementy, w których wyprowadzenia są rozmieszczone tylko po jednej stronie komponentu. Komponenty radialne najczęściej mają kształt cylindra lub dysku. Typowymi przykładami komponentów radialnych są kondensatory elektrolityczne, które są często używane w aplikacjach, gdzie wymagana jest duża pojemność w kompaktowej formie. Komponenty radialne łatwo umieścić w otworach PCB, co czyni je wygodnymi w montażu.

- Komponenty axialne – Komponenty axialne charakteryzują się wyprowadzeniami umieszczonymi po obu stronach elementu (komponenty osiowe). Komponenty o takim kształcie są często rezystorami, kondensatorami ceramicznymi i diodami. Komponenty axialne są bardzo popularne w zastosowaniach THT, lecz często wymagają dodatkowego formowania wyprowadzeń przed osadzeniem w otworach montażowych płytki PCB.

- Komponenty typu odd-form – Komponenty typu odd-form (ang. odd-form components) to komponenty, które mają nietypowe kształty lub rozmiary, co sprawia, że ich montaż i wykorzystanie różni się od standardowych elementów THT. Przykładem mogą być elementy, takie jak złącza i bloki terminalowe, moduły komunikacyjne czy cewki, transformatory i przekaźniki, które podczas automatycznego umieszczania w odpowiednich miejscach na płytce drukowanej PCB często wymagają indywidualnego podejścia do montażu, szczególnie automatycznego, gdzie wymagane jest wykorzystanie wyspecjalizowanej maszyny osadczej, dedykowanej dla komponentów w obudowach odd-form.

➡️

Proces montażu THT

1️⃣ Przygotowanie PCB – Pierwszym krokiem w procesie montażu THT jest przygotowanie płytki drukowanej. Obwody PCB muszą być dokładnie oczyszczone w celu usunięcia wszelkich zanieczyszczeń, które mogłyby wpłynąć na jakość lutowania. Stosuje się różnorodne metody, w tym użycie myjek ultradźwiękowych, które skutecznie usuwają resztki substancji chemicznych, kurzu i tłuszczu. Ważne jest, aby na płytce PCB znajdowały się otwory o odpowiednich średnicach i rozstawie / rastrze w celu bezproblemowego montażu wymaganych komponentów THT.

2️⃣ Umieszczanie komponentów THT – Kolejnym etapem jest umieszczanie komponentów THT w otworach płytki PCB. W wypadku montażu ręcznego, operatorzy starannie umieszczają komponenty w odpowiednich otworach na PCB, dbając o ich prawidłowe ułożenie i polaryzację. W produkcji masowej często stosowane są automatyczne maszyny osadcze typu Inserter, które precyzyjnie formują i przycinają wyprowadzenia każdego komponentu THT na wymaganą długość i umieszczają tak obrobione komponenty w otworach płytek PCB.

Umieszczanie komponentów THT musi być dokładne, aby zapewnić prawidłowe działanie układu. W wypadku błędów, takich jak niewłaściwe umiejscowienie komponentów czy błędna ich polaryzacja, może to prowadzić do awarii urządzenia.

3️⃣ Lutowanie THT – Po umieszczeniu komponentów w otworach następuje etap lutowania. W procesie lutowania THT wykorzystuje się różne metody, w tym:

- Lutowanie ręczne – Operatorzy używają lutownic elektrycznych, aby precyzyjnie połączyć wyprowadzenia komponentów z padami THT na płytkach PCB. Ta metoda jest odpowiednia do mniejszych serii produkcyjnych, w sytuacjach, kiedy konieczne jest wykonanie poprawek lub gdy metody automatyzujące proces lutowania nie nadają się do ich zastosowania, ze względu na specyfikę produkowanego urządzenia.

- Lutowanie na fali – W metodzie lutowania na fali płytka PCB po zatopnikowaniu i podgrzaniu wstępnym jest zanurzana jej dolną stroną w fali stopionego lutu. Ta technika jest wydajna i odpowiednia dla dużych serii produkcyjnych, gdzie czas i efektywność są kluczowe.

- Lutowanie zanurzeniowe – Ta metoda, znana także jako dip soldering, polega na zatopnikowaniu płytki PCB, podgrzaniu wstępnemu i lutowaniu przez zanurzenie dolnej strony płytki PCB w kąpieli lutowia. Daje to możliwość szybkiego uzyskania dobrej jakości połączeń lutowanych, przez co metoda ta wykorzystywana jest średnich seriach produkcyjnych.

- Lutowanie THR w piecu rozpływowym – Metoda THR (ang. Through-Hole Reflow) ta dotyczy montażu typu PIP / PIH (Pin-in-Paste / Paste-in-Hole), gdzie najpierw nanosi się pastę lutowniczą do otworów THT płytki PCB, najczęściej za pomocą druku szablonowego SMT. Następnie osadza się komponenty THT, po czym płytki PCB lutowane są w piecu rozpływowym. Dzięki temu komponenty THT i komponenty SMD montowane są w jednym cyklu lutowania, co pozwala na znaczne oszczędności czasu i kosztów. Metoda ta jest szczególnie polecana w układach mieszanych, w których występują zarówno komponenty SMD, jak i komponenty THT. Wadą tej metody jest wpływ wysokiej temperatury na cały komponent THT. Metoda ta nie może zostać wykorzystana w wypadku komponentów THT posiadających obudowy wrażliwe na wysokie temperatury.

4️⃣ Kontrola jakości montażu THT – Po lutowaniu THT kluczowym krokiem jest kontrola jakości. Każda płytka powinna przejść przez proces testowania, aby upewnić się, że wszystkie połączenia lutowane są wykonane prawidłowo. W tym etapie można zastosować różne metody inspekcji:

- Wizualna inspekcja – Operatorzy sprawdzają, czy wszystkie komponenty są poprawnie umieszczone oraz czy nie występują widoczne wady.

- Automatyczna kontrola optyczna (AOI) – W AssemTec Europe wykorzystujemy nowoczesny system AOI 3D, który sprawdza płytki PCB w celu wykrycia rozbieżności, takich jak brak elementów, niewłaściwe osadzenie, niewłaściwe połączenia czy źle oznaczone komponenty.

- Testy elektryczne – W tym etapie wykonuje się pomiary napięcia, prądu, przewodności oraz testy funkcjonalne, podczas których staramy się odwzorować naturalne warunki pracy urządzenia i testować wszystkie jego funkcjonalności.

5️⃣ Finalizacja produkcji THT – Ostatnim krokiem w procesie montażu THT jest finalizacja produkcji. Etap ten obejmuje separację paneli PCB na pojedyncze płytki PCB, mycie płytek PCB, dodatkowe kontrole jakości, pakowanie i przygotowanie do wysyłki. W końcowym etapie może być również wykonany montaż końcowy w obudowach. Dodatkowo dodawane mogą być emblematy czy etykiety lub laserowe znakowanie płytek PCB oraz obudów w celu zwiększenia identyfikowalności końcowego produktu.

➡️

Zalety montażu THT

Montaż THT ma wiele zalet, które czynią go popularnym rozwiązaniem w różnych branżach:

- Wytrzymałość połączeń – Technologia THT pozwala na wykonanie mocnych i trwałych połączeń, które są mało podatne na uszkodzenia mechaniczne i dobrze sprawdzają się w aplikacjach narażonych na duże obciążenia mechaniczne, termiczne czy elektryczne.

- Odporność na wysokie temperatury i napięcia – Dzięki dużym odstępom między wyprowadzeniami, komponenty THT są lepiej niż komponenty SMD przystosowane do pracy w warunkach wysokich napięć. Komponenty THT ze względu na znacznie większe rozmiary obudów w porównaniu z obudowami komponentów SMD mogą również bardziej skutecznie odprowadzać ciepło, co jest kluczowe w wypadku układów dużej mocy.

- Łatwość konserwacji – Dzięki większym rozmiarom komponentów THT ich wymiana lub naprawa jest znacznie prostsza i tańsza w porównaniu z komponentami SMD.

➡️

Zastosowania montażu THT

Montaż THT znajduje szerokie zastosowanie w obszarach, w których wymagana jest niezawodność, trwałość i odporność na wysokie napięcia, takie jak:

- sprzęt medyczny – urządzenia medyczne, takie jak aparaty RTG, wymagają niezawodnych połączeń, dostosowanych do pracy przy wysokich napięciach

- przemysł motoryzacyjny – w pojazdach, gdzie bezpieczeństwo i niezawodność są kluczowe, a warunki pracy często powodują narażenie komponentów na silne wibracje, montaż THT jest szczególnie popularny

- instrumenty muzyczne – montaż THT w instrumentach muzycznych zapewnia długotrwałość i niezawodność, a także znacznie ułatwia późniejszy serwis urządzeń.

➡️

Montaż THT w AssemTec Europe

Montaż THT, mimo rosnącej popularności technologii SMT, wciąż pełni ważną rolę w produkcji elektroniki. Dzięki swoim zaletom, takim jak duża odporność mechaniczna połączeń, odporność na wysokie napięcia i duże prądy oraz łatwość serwisowania, montaż THT jest idealnym rozwiązaniem w wielu branżach.

Inwestując w usługi montażu THT, Klienci mogą zapewnić sobie solidne, niezawodne i wysokiej jakości produkty. Dbałość o szczegóły w każdym etapie produkcji przekłada się na satysfakcję użytkowników oraz długotrwałe działanie urządzeń.