- I. Технологические возможности нашей монтажной линии:

АВТОМАТИЧЕСКАЯ СБОРКА SMT

ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОТОТИПОВ

ЛИНИЯ ДЛЯ СЕРИЙНОГО ПРОИЗВОДСТВА

Максимальное количество фидеров (для 8 мм лент):

180 шт.

96 шт.

Максимальные размеры корпуса компонента SMD:

33 × 33 мм (допустимо 50 × 50 мм)

100 × 55 мм

Наименьшие размеры корпуса компонента SMD:

0603, 0402, 0201, 01005

0201, 01005, 009005, 008004

Высота компонентов SMD:

от >0 мм до 10 мм (опциональный 15 мм)

от >0 мм до 15 мм

Повторяемость укладки:

≤ 50 мкм

≤ 25 мкм

Линейное разрешение:

5 мкм

1 мкм

Разрешение вращения:

0.01°

0.01°

Максимальные размеры печатной платы PCB:

400 × 300 мм (допустимо 450 × 350 мм)

510 × 460 мм

Толщина печатной платы PCB:

0.5 - 3.5 мм

0.4 - 4.5 мм

Минимальный отступ компонентoв от края PCB:

2 мм

2 мм

Просвет (клиренс) под PCB:

40 мм

40 мм

Дополнительная информация:

- лазерное центрирование компонентов;

- лазерная система коррекции положения мелких компонентов или компонентов с малым шагом выводов.

- 2 реперные камеры

- боковая камера

- камера для компонентов размером макс. 12 (Ш) × 12 (Д) × 6,5 (В) мм (сканирующая камера)

- камера MFOV для крупных компонентов размером макс. 100(Ш) × 55(Д) × 15(В) мм (большая фиксированная камера)

ТРАФАРЕТНАЯ ПЕЧАТЬ

ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОТОТИПОВ

ЛИНИЯ ДЛЯ СЕРИЙНОГО ПРОИЗВОДСТВА

Максимальный размер платы / панели PCB:

380 мм (Ш) × 305 мм (Д)

450 мм (Ш) × 390 мм (Д)

Просвет (клиренс) под PCB:

10 мм

40 мм

Повторяемость печати:

≤ 30 µm

≤ 20 µm

ПАЙКА ВОЛНОЙ ПРИПОЯ – THT

Максимальный размер платы / панели PCB:

0 - 300 мм (Д)

Количество зон:

6 (3 × предварительный нагрев, 2 × пайка, 1 × охлаждение)

Диапазон рабочих температур:

0 - 500°C

Тип привода:

- Цепной привод (возможность припаять печатную плату с двумя монтажными слоями)

Максимальная мощность нагрева (общая):

- 23 кВт (мощность всех зон нагрева)

Управление:

- Микропроцессор (программное обеспечение для PC - интерфейс RS485), 16 × датчик температура

ПАЙКА ВОЛНОЙ ПРИПОЯ – THT

Максимальный размер платы / панели PCB:

350 мм (Ш) × 180 мм (Д)

Диапазон рабочих температур:

0 - 400°C

Средняя скорость пайки:

прибл. 1PCB / 5сек.

Kонтроль:

- Микропроцессорный (электронный контроль температуры)

Возможности:

- Устройство приспособленное для бессвинцовой пайки

- II. Что нам нужно, чтобы определить цену производства электроники?

Для оценки стоимости сборки электроники нам потребуются следующие технологические файлы:

1️⃣ ОЦЕНКА СТОИМОСТИ ПЛАТ PCB:

- файлы Gerber

- файлы NCDRILL / NCMill

- информация о выполнении печатной платы (общая толщина, толщина меди, количество слоев, цвет паяльной маски, цвет описательного слоя, отделка поверхности и т. д.).

2️⃣ ОЦЕНКА СТОИМОСТИ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ И СБОРКИ:- список BOM

- Файлы Pick&Place (рекомендованные)

- III. Проектирование печатных плат, адаптированных для серийной сборки электроники:

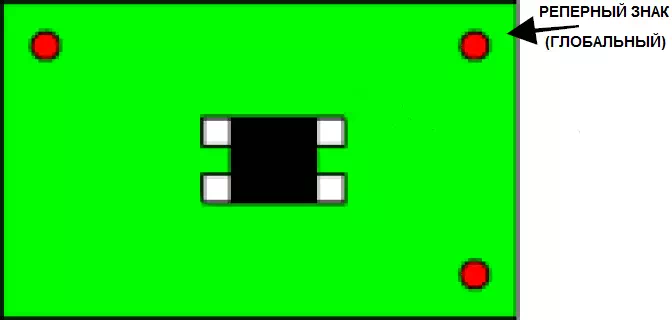

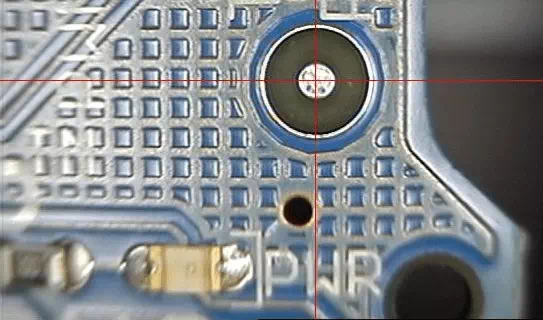

- 1. Реперныйе знаки/координатные метки/ (англ. Fiducials) и их выполнение

Рекомендуется, чтобы pеперный знак был выполнен в слое меди. Медь может быть защищена дополнительным слоем металла (напр. в процессе золочения или гальванического лужения). Отличия между маркерами на одиночной плате PCB не должны быть более 25µм. Пространство вокруг оптического маркера должно быть открыто (непосредственно открытый ламинат). Это пространство не может быть покрыто припойнoй маскoй, также в нем не должны находиться токопроводящие дорожки или фрагменты электронных компонентов и т.д.

ВНИМАНИЕ! Во время проектирования трафаретa SMT, следует обойти реперныйe знаки (нa координатные метки) нельзя наносить паяльную пасту)! - 2. Форма и размер реперных знаков (координатных меток - англ. fiducials)

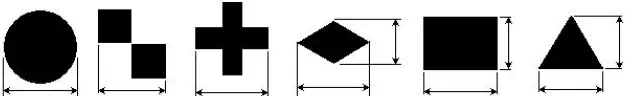

Рекомендуется, чтобы pеперный знак был круговым, хотя наш автомат также позволяет читать другие формы pеперных знаков (эти формы представлены в диаграмме ниже). Не рекомендуется использовать другие, нежели указанные на рисунке, симметрические формы. Размер маркера (его диаметр) должен находиться в пределах 1-3 мм. В случае нашего автомата лучше всего, если этот размер составляет 1-1. 5 мм. Диаметр области вокруг pепернoгo знакa должен быть в 2-3 раза больше, чем диаметр самого pепернoгo знакa.

- 3. Число и расположение pеперныx знаков (координатных меток) – общих

Требуется по меньшей мере два (рекомендуется – три) общих pеперныx знаков, чтобы монтажный автомат мог определить положение печатныx плат PCB в пространстве. Координатные метки следует размещать рядом с противоположными углами печатной платы (углы платы), необходимо помнить об отступе каждого из pеперныx знаков от края платы минимум на 5мм. В случае, если используется панель (содержащая печатные платы), на ее углах также необходимо разместить координатные точки.

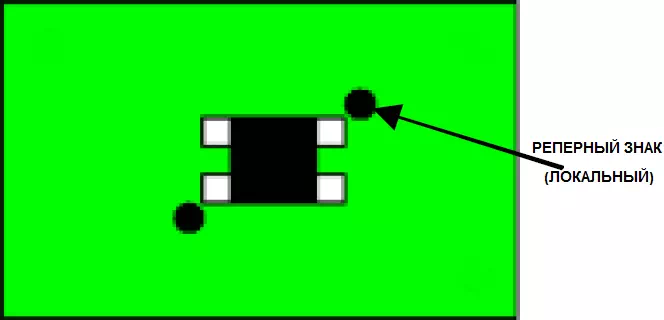

- 4. Число и расположение рекомендуемых pеперныx знаков (координатных меток)– локальных

Когда монтируются системы с многочисленным количеством выведений и маленьким растром (т. е. с большой концентрацией выводов, а значит расстояние между серединами соседних выводов составляет менее 0.6 мм), необходимо использовать локальные координатные метки. Для одного элемента необходимо применять две локальныe координатные метки, которые должны быть расположены по диагонали его корпуса.

- 5. Электронные компоненты – размеры корпуса

В таблице представлены стандартные и наиболее часто используемые корпуса элементов. Наша линия сборки позволяет применять также нетипичные корпусы, напр. помехоподавляющие экраны или корпусы систем М2М.

CHIP SMD PLCC QFP SO ТАНТАЛОВЫЕ ДРУГИЕ 2512 PLCC128 QFP208 SOJ28 Tantalum 7343 7814J 2321 PLCC100 QFP196 SOJ24 Tantalum 7243 D Pack 2225 PLCC84 QFP166 SOJ22 Tantalum 6032 D2 Pack 2220 PLCC68 QFP144 SOJ20 Tantalum 6845 LCC44 2010 PLCC52 QFP136 SOJ18 Tantalum 3528 Melf 1825 PLCC44 QFP128 SOJ16 Tantalum 3216 Melf II41 1812 PLCC28 QFP120 SOJ14 SOD80 1808 PLCC20 QFP100 SO28 SOD80c 1805 PLCC18 QFP94 SO24 SOD87 1210 QFP88 SO20 SOT23 1206 QFP80 SO18 SOT25 1005 QFP74 SO16 0805 QFP72 SO14 0603 QFP70 SO8 0402 QFP64 0201 QFP60 01005 QFP56 QFP54 QFP52 QFP48 QFP44 QFP40 QFP32 QFP - 6. Площадь, занимаемая отдельными электронными компонентами

Следует помнить, чтобы в поле определенном для сборки данного элемента (так называемом монтажном поле) не находились другие электронные элементы SMD или отверстия, предназначенные для сквозного монтажа THT. Но в нем могут находиться межслойныe переходы (aнгл. Vias), потому что они не создают сложностей во время автоматического монтажа.

ВНИМАНИЕ! Компоненты SMD могут находиться в поле, занятом другим элементом только в исключительных ситуациях, напр. когда таким элементом является помехоподавляющий экран. Расстояние между элементами должно составлять ≥0,5 мм. - 7. Паяльные поля и межслойные переходы

Не следует помещать межслойные переходы на паяльных точках, потому что во время паяния в конвекционной печи может возникнуть ситуация, при которой паста, которая находится на паяльном поле может "всасываться" внутрь межслойныx переходoв, что станет причиной слишком слабой припайки данного элемента и слабого электрического соединения между отводом элемента и паяльным полем.

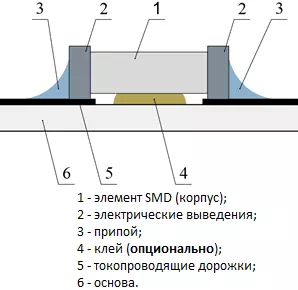

- 8. Приклеивание элементов и монтажные слои

При сборке SМТ для прикрепления элементов рекомендуется использовать только один монтажный слой. Иногда однако это невозможно. Вследствие в т. ч. слишком большой концентрации элементов на одном слое плaты необходимо применение двух слоев – верхного (top) и нижнего (bоttом).

Когда пайка охватывает два монтажных слоя, то на одном из них в полях, в которых должны быть закреплены электронные элементы, применяется клей. После нанесения клея на первый слой на нем монтируютcя элементы, после чего плата попадает в паяльную печь. Происходит припайка элементов к данному слою и затвердение клея. Затем после переворачивания плaты и пайки в паяльной в печи элементов, установленных на ее обратной стороне (в случае второго слоя склеивание можно не применять), несмотря расплавление припоя также на первом слое, клей не позволяет перемещаться или отрываться ранее размещенным на нем габаритных (и часто тяжелых) электронных элементов. - 9. Панелизация (Multiblock)

В случае очень малых плат или плат с нетипичными формами (которое трудно прикрепить на машине Pick&Place) рекомендуется применять панелизацию, т. е. соединение отдельных плaт в панели. Тогда в процессах наложения пасты, автоматическо монтажа, а также паяния в печи оплавления за один прием осуществляется пайка всех плат, которые находятся в панели. После окончания пайки, при помощи депанелизатора, отделяются одиночные платы.

- 10. Паяльная маска

Очень важно, чтобы плата PCB былa покрытa слоем паяльной маски, потому что такой слой защищает от формирования коротких замыканий между точками припоя, расположенными в непосредственной близости. B связи с тем, что в процессе паяния используется печь оплавления, без паяльной маски могло бы произойти "слияние" припоя и образование "мостиков" на расположенных рядом паяльных точках. Паяльная маска не должна помещзаходить на паяльное поле (англ. Pad), но может быть размещена на очень близком от него расстоянии (до около 0.05мм).

- 11. Стальные трафареты для нанесения паяльных паст

Трафареты для нанесения паяльных паст (и/или клеев) мы делаем из точной стальной нержавеющей пластины толщиной от 0.1 до 0.3 мм. В соответствии с рекомендациями Kлиента или в случае сборки элементов, растр которых равен или более 0.5 мм, трафареты мы изготавливаем путем травления (цена значительно ниже, но качество немного хуже). В случае сборки элементов, растр которых меньше чем 0.5 мм, мы вырезаем трафареты лазерным лучем (высокая цена, но и высокое качество).

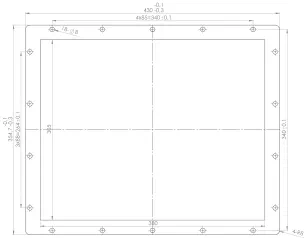

По желанию Kлиента мы храним разработанные трафареты (или отправляем Kлиенту) с целью ускорения запуска производствeннoй линии в случае возобновления того же заказа.ВНИМАНИЕ! В случае предоставления трафарета Клиентом требуется, чтобы запроектированной трафарет имел надлежащую перфорацию (имел монтажные отверстия - с соответствующим диаметром и расположенные на соответствующем расстоянии - адаптированные к зацепкам рамы на нашем трафаретном принтере). Для того, чтобы облегчить проектированиe перфорации трафарета на картинке ниже мы представляем техническую схему креплений рамы (кликание на миниатюру позволит отобразить схему в полном размере). Кроме того, мы подготовили 3D-модель (c установленными измерениями) форматки в формате *.STEP.

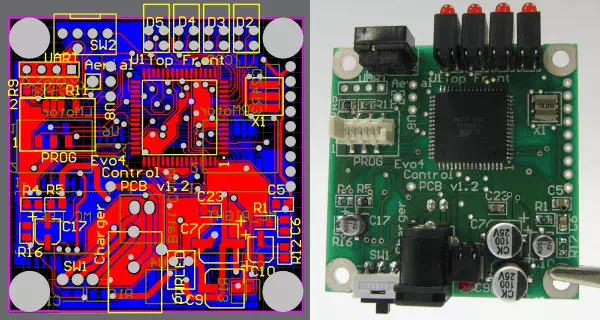

- 12. Pазработка монтажной программы

Монтажнyю программy как правило мы разрабатываем при использовании предоставленного Клиентом проекта устройства, также файла Pick&Place генерированного из этого проекта с помощью программного обеспечения EDA.

Проект устройства может быть выполнен в следующих проектных средах:- Платных: Altium Designer/Protel, Cadence OrCad, Zuken CADSTAR, Proteus VSM

- Бесплатных: Autotrax, Eagle, KiCAD….

По желанию Kлиента мы храним разработанные трафареты (или отправляем Kлиенту) с целью ускорения закупка производствeннoй линии в случае возобновления того же заказа.

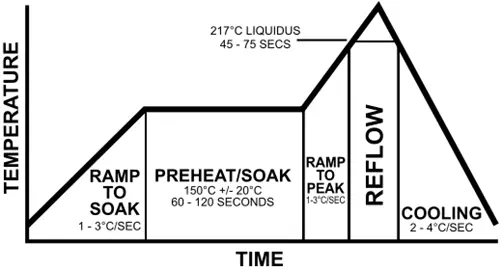

- 13. Температурный профиль работы печи оплавления

Температурный профиль работы печи оплавления (короче - профиль паяния) мы устанавливаем на основе документации монтируемых электронных компонентов (определяющей их температурнyю устойчивость), а также на основе характеристик температурной устойчивости печатной платы PCB.

- 1. Реперныйе знаки/координатные метки/ (англ. Fiducials) и их выполнение

- IV. Сборка THT - Сквозная сборка:

- 1. Когда используется?

В сегодняшней электронике доминирует поверхностный монтаж (SMT), что связано с малыми размерами электронных компонентов SMD (позволяющими уменьшить габариты всего устройства), а также с высокой скоростью монтажа. Элементы, предназначенные для сквозного монтажа (THT), стоит применять тогда, когда существует возможность оказания на ниx механических сил или когда корпус требуемого элемента, используемого в проектируемой электронной системе не имеет эквивалента в SMD.

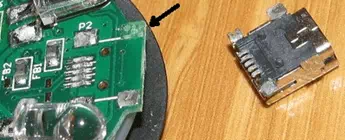

креплении гнезд или портов, которые особенно подвержены механическим повреждениям. Очень большая механическая прочность достигается благодаря осаждению отводов спаяных элементов в монтажных отверстиях. Элементы SMD гораздо менее прочные. Воздействие на них слишком большой силы может вызвать их отрыв от платы, часто вместе с ее паяльными точками и кусками токопроводящиx дорожек, подсоединенных непосредственно к этим пунктам.

Сломанный USB порт (технология SMT) вместе с полем паяльной и кусок дорожки.

- 2. Наши возможности

Для одностороннего (один слой) монтажа в отверстие мы используем пайку волной припоя, что позволяет автоматизировать процесс пайки. Размещение элементов на платах осуществляется вручную.

Двусторонний монтаж в отверстие (слой сверху и снизу) мы выполняем по специальному заказу. Это выполняется при помощи пайки волной припоя, а также вручную, и ограничивается исключительно особыми случаями (среди прочего установка розеток, разъемов, портов или компонентов, подверженных механическим повреждениям).

- 1. Когда используется?

- V. Словарь терминологии:

- 1. Печатные платы (PCB)

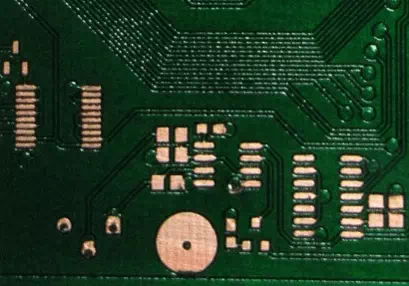

PCB – ПЕЧАТНАЯ ПЛАТА (ang. Printed Circuit Board) – плата из изоляционного материала с электрическими соединениями (так называемыми токопроводящими дорожкaми) и паяльными точками, предназначенная для монтажа электронных компонентов. Печатные платы проектируются в ключе создания электронной системы и выполняются посредством техники травления. Oни создаются из пластин, покрытых слоем меди, на которые при использовании разных техник (чаще всего печати) наносится образец дорожки, а потом с целью получения желаемого образца выполняется химическая обработка (см.: Википедия).

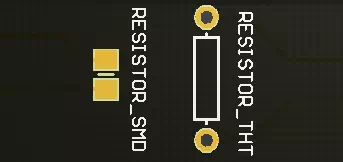

- 2. SMT cборка - Поверхностный монтаж SMT – поверхностный монтаж (англ. Surface Mount Technology) – метод сборки электронных компонентов на монтажной плате, где паяльные поля находятся на том же слое платы что и монтируемые элементы.Характеризуется большей степенью сгущения элементов на плате PCB чем в случае сборки THT, что позволяет миниатюризировать монтируемое устройство. Вследствие низкого импеданса соединений увеличивает эффективность функционирования электронных схем, работающих при высоких частотах. Сборка SMT значительно дешевле в сравнении со сборкой THT (см.: Википедия).

- 3. Компоненты SMD

SMD – электронные элементы, предназначенные для поверхностного монтажа SMT (англ. Surface Mounted Devices) - элементы которые характеризуются небольшими размерами, имеют плоские корпуса и паяльные окончания в форме воротников, объемлющих концы корпуса. В связи с меньшей массой элементов готовое устройство демонстрирует хорошие механические свойства в условиях сотрясений или вибрации (см.: Википедия).

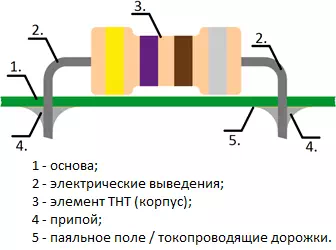

- 4. THT cборка - Сквозная сборка

THT – выводной монтаж, монтаж в отверстия, сквозной монтаж (англ. Through-Hole Technology) – метод установки электронных компонентов на печатной плате (PCB). Электронные компоненты, приспособленные для сквозного монтажа, имеют выводы в виде проводов, которые в процессе сборки протягиваются через отверстия в платах PCB и припаиваются к токопроводящим дорожкaм на противоположной стороне платы по отношению к монтируемому элементу (см.: Википедия).

- 5. Межслойный переход

Межслойный переход – (англ. Via) – электрический переход между слоями PCB (напр. верхним – top и нижним – bottom). Это гальванически (медным покрытием) металлизированное отверстие (с небольшим диаметром вместе с воротником (англ. Ring) на каждом из соединяемых слоев, к которому подсоединяется дорожка или дорожки, расположенные на данном слое. В печатной плате подбор соответствующих типов межслойныx переходoв оказывает решающее влияние на степень миниатюризации целой системы, a также ее стоимость (см.: Википедия).

- 6. Паяльное поле Паяльное поле - (англ. Pad) – поле, являющееся электрическим контактом дорожки / дорожек платы PCB с электродом электронного элемента и выполняющее функцию, крепящую электронный элемент к плате PCB c помощью припоя, одновременно являющегося проводникoм. Паяльные поля используется в технике SMT и THT (в случае ТHТ – как отверстие с воротником (анг. Ring).

- 7. Паяльная маска Паяльная маска – (англ. Solder mask) – лак (чаще всего зеленый, хотя применяются также другие цвета) или полимер, который наносится непосредственно на медь на печатной плате (PCB), за исключением таких частей меди, как паяльныe поля или межслойные переходы (не всегда). Заданием паяльнoй маски является защита меди от механических повреждений, окисления и также - от вызывающего короткое замыкание - "слияния" припоя двух паяльных точек. Дополнительно паяльная маска является также в некоторой степени защитой от поражения, потому что является хорошим изолятором (см.: Википедия).

- 8. Реперный знак Реперный знак, координатная метка (англ. Fiducial) – малый маркер, который позволяет монтажному (если он оснащен системой машинного видения) определять положение PCB и нанести поправки таким образом, чтобы элементы всегда были расположены точно. Если на плате PCB присутствуют системы с маленьким растром выводов и многочисленным количеством ножек (напр. BGA), то следует также применять локальные pеперныe знаки, охватывающие отдельный электронный элемент.

- 9. Стальной трафарет SMT Стальной трафарет SMT (англ. SMT Stencil) – изготавливаемый чаще всего из тонкой нержавеющей стальной пластины (0.1-0.3 мм) трафарет, используемый для точного нанесения паяльной пасты на паяльные поля (паста проходит через отверстия в трафаретe). Выполнен чаще всего техникой травления или вырезаемый при помощи лазера (высокое качество).

- 10. Панелизация/Депанелизация

Панелизация/Депанелизация (анг. Panelization/Depanelization) – решение облегчающее выполнение серии плат РСВ, которое заключается в том, что после проектирования отдельной платы производится ее автоматическое дублирование (в программе для проектированию печатных плат) с целью установки на одной крупногабаритной панели PCB. Печатные платы поставляются на больших листах (панелях), из которыx затем депанелизатором вырезаются отдельные экземпляры. В общем способ расстановки печатанных плат в панели устанавливает их производитель по собственному усмотрению. В случае изменения изготовителя плат, следует обратить внимание на то, чтобы платы на листе были размещены так же, на таком же расстоянии друг от друга.

- 11. Профиль пайки Профиль паяния или термический профиль – (англ. Thermal profiling) - точно определенное расписание температур, применяемое в отдельных фазах работы паяльной печи. Заключается в измерении температуры в нескольких точках на попадающей в паяльную печь – печатной плате (PCB), и отрегулировании температуры нагрева в данном временном пределе. Это имеет очень большое значение, потому что слишком быстрый подогрев паяльной пасты может вызвать ее "разбрызгивание" (и следовательно – очень плохое качество паяльных соединений) или "расплывание", приводящее к коротким замыканиям между пунктами паяльными точками, находящимися рядом друг с другом. Термический профиль определяет расписание температур в следующих фазах работы паяльной печи:

- вступительный подогрев (preheat);

- очистка (soak);

- оплавление (reflow);

- охлаждение (cooling).

Устанавливаемый в печи диапазон температур зависит от типа и химического состава паяльной пасты, а также от термической устойчивости монтируемых компонентов и платы PCB (см. Википедия).

- 12. Пайка оплавлением

Пайка оплавлением – (англ. Reflow soldering) – техника пайки электронных элементов (SMD) при использовании паяльной печи, которая состоит из нескольких этапов:

- нанесение паяльной пасты на паяльные поля при использовании трафарета SMT;

- составление элементов SMD с помощью монтажного автомата;

- помещение плат в тоннельной печи (с запрограммированным профилем паяния), обладающей несколькими зонами нагрева.

В печах оплавления для нагревания печатных плат PCB используются чаще всего инфракрасные излучатели (англ. Infra-Red), или принудительная конвекция горячего воздуха или инертнoгo газа, напр. азота (см. Википедия).

- 13. Пайка волной припоя

Пайка волной припоя - (англ. Wave soldering) – техника паяния электронных элементов (THT) при использовании агрегата для пайки волной припоя. Такая техника состоит из нескольких этапов:

- Флюсование, которыоe заключается в нанесении флюсa на спаиваемую сторону платы;

- Подогрев, заключающийся в осушение и активацию флюсa, a также вступительный подогрев платы для избежания термического шока (ведущего к деформации платы и к возникновению внутренних напряжений);

- Пайка, которая заключаются в перемещении платы, с помощью транспортера, по хребту волны растопленного припоя. Нижняя часть платы (спаиваемая) cталкивается с хребтом волны, где припой прикрепляется кпаяльным пунктам, образуя прочное соединение. Этот процесс длится от 3 до 10 секунд (см. Википедия).

- 1. Печатные платы (PCB)

© 2025 AssemTecEurope

Политика в отношении КУКИ

Сайт использует файлы- cookies, если вы выражаете согласие на использование файлов- cookies, то они будут сохранены в вашем браузере. Для получения дополнительной информации обратитесь к политике-cookies.